在塑料成型/注塑成型制造工程中出现的成型缺陷中,异物、黑点是缺陷率最高的一类。在本期讲座中,我们将讲解为什么需要采取对策,以及确认方法与对策。

异物、黑点及其对策的重要性

异物可大致分为三种类型。

· 存在于透明部件内部和表面的不同于基材的物质

· 存在于外观部件表面附近的,颜色不同于基材的物质

· 存在于机构部件表面附近的,颜色不同于基材的物质

黑点主要是由碳化物引起的。

在碳化之前,还可以看到黄色、棕色的氧化阶段物质。

异物和黑点可以说是成型缺陷中出现得最多的现象之一。

此外,发生的原因多种多样,采取对策的难度很高,因此应对的对策很重要。

确认方法

确认现象详情

首先,以以下3项为中心检查缺陷现象。

发生率

确认其发生率具体达到百分之多少。

发生频率的趋势

可以根据缺陷是随机发生、间歇性发生还是在特定阶段集中发生来推断其原因。

发现缺陷的工序

是本工序、下道工序、最终工序、出货前检查还是作为投诉被发现,确认是在哪个工序中发现缺陷。

物质分析

据说肉眼观察的极限是70μm~100μm左右,所以首先需要使用显微镜等放大观察。通过放大,原本肉眼看不到的东西会变为可见。

例如,透明部件中有微小的闪光点时,有时肉眼看起来像是金属粉末,但在显微镜下观察时却是小的空隙。对于金属粉末和空隙,应对措施完全不同,因此必须在早期阶段彻底完成分析。

物质的确定

尽管有多种方法可以识别异物,最常用的方法是采用红外光谱分析(FT-IR)法。这是一种使用红外显微镜放大异物,并利用红外光进行分析的方法。

作为红外光谱分析的结果,常见的异物包括纸、碳化物、染料、颜料、纤维、不同于基材的塑料、金属、二氧化硅(沙子)、皮肤、污垢、绒毛、油、橡胶、头发等。

只要能够识别物质,就可以追踪其产生的位置。

按照特定物质区分的对策

当异物为不同于基材的树脂时

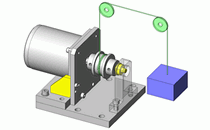

据推测是树脂颗粒在输送系统中受到刮擦,或变更产品品类时的残留物。需要检查的地方有两处:①物料输送系统、②塑化单元。

①物料输送系统中残留与不同于基材的树脂的原因

<在品类切换过程中残留的前一种树脂颗粒或树脂粉末脱落,并与新的树脂颗粒熔融在一起而成为异物的情况>

主要是以下4个地方易于发生树脂粉末附着。

表1 树脂粉末易于附着的地方

间隙 | · 由于设备主体与底座边缘等多个部位的接触面为金属面,因此无法完全贴合,从而产生间隙。 · 粉末容易积存在台阶的拐角处。 · 去除附着的颗粒和树脂粉末也是对策之一,但由于很难从结构上予以改进,所以需要定期清洁和维护。 |

易于滞留的位置 | · 在软管等输送系统中,残留物容易滞留在颗粒输送过程中导致的内表面划痕部分或拐角部分。 · 作为对策,需要清洁、修理或更换附着的部分。或者在传输路径图中捕获树脂粉末。 |

有水分附着的部位 | · 尤其是SUS管,由于室内湿度和温度的缘故,管内可能会结露,树脂粉末可能会因此附着在管内。 · 作为对策,需要清洁、修理或更换附着部位。或者在传输路径中捕获树脂粉末。 |

产生静电的部位 | · SUS管等具有导电性的管道只要接地就没有问题,但如果使用橡胶或塑料软管,则会因摩擦起电而使得树脂粉末或软管带电。 · 作为对策,将传输路径更改为具有导电性的材质。或者在传输路径中捕获树脂粉末。 |

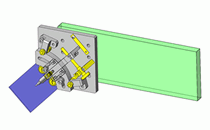

<物料输送系统的软管、垫片等因与颗粒碰撞而被刮擦脱落并变为异物的情况>

软管内表面在颗粒输送过程中被刮擦而脱落,脱落下来的物质进入塑化单元中成为异物。

作为对策,将传输路径更改为具有耐磨损性的材质。或者在传输路径中捕获树脂粉末。

②不同于基材的树脂残留在塑化单元中的原因

熔融树脂容易残留在螺杆的外表面和料筒的内表面,如果不能完全清理掉,就会变成异物。

其对策就是进行适当的清理。或进行塑化单元清洗。

异物为碳化物时

滞留在塑化单元中的材料被碳化,碳化的材料在成型过程中被剥离并与熔融树脂混合成为异物。

在发生碳化之前,还可以看到黄色、棕色的氧化阶段物质。

此时,必须进行塑化单元清洗。

异物为金属时

出现金属异物的原因,据推测为以下3种。

①物料输送路径SUS零件内部产生的金属粉末

在物料输送过程中,颗粒与软管内表面碰撞,内表面被刮擦掉落。

必须确定位置并采取抛光或更换等措施。

根据表面光泽差异以及划痕确定金属脱落的位置,并更换该部分的管道。

②来自成型机机身、料斗、装载机等铸造件的金属粉末

对于间隙、台阶、角落、损伤部位等,使用触摸检查、目视检查、内窥镜等手段确认产生粉末的位置。

③再生材料中的金属粉末(来自破碎机内部的金属粉末等)

使用破碎机时,请利用内窥镜或触检法检查内部,确认金属粉末的来源并相应采取措施。

未能改善时,在物料输送路径内捕获金属粉末。

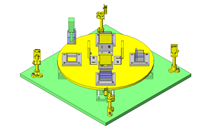

按照发生场所区分的对策

当异物是产生于树脂颗粒时

判断是树脂颗粒中本来就含有异物,还是在生产工序内产生的异物,这一点非常重要。

如果在工序内产生的可能性很低,则应对树脂颗粒进行自动或目视检查。

如果发现成型品中产生的异物同样存在于颗粒中,则需要与材料制造商进行协调。

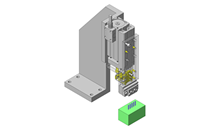

当异物是产生于模具时

模具中可能会有润滑油、金属粉末和树脂添加剂等产生。

会引起诸如滑动部位上的油脂在成型过程中渗出并附着在成型品表面,或者由于滑动部分擦伤而导致金属粉末等附着在模具表面等现象。

在这种情况下,重要的是使滑动部位无油化。

至于添加剂,小分子树脂添加剂会在模具的排气口部位发生沉积。

分模时,沉积物会粘附在成型品表面或型腔内侧并形成异物,因此必须定期对模具进行维护保养。

因作业环境而导致产生异物时

在生产现场主要会产生如下所示的环境垃圾

表2 主要的环境垃圾

材料袋 | 投放树脂颗粒时产生的垃圾 |

装载机 | 排气气体中的粉尘 |

周边设备类 | 油雾等、破碎机粉尘 |

干燥机、料斗 | 排气气体中的粉尘 |

注塑成型机 | 油雾等 |

回收箱 | 聚合物粉尘扩散 |

操作人员 | 毛发、衣物纤维、鞋底的土等 |

外部 | 从窗口进入的尘埃及花粉等 |

对策是保持工作环境清洁,彻底消除源头。

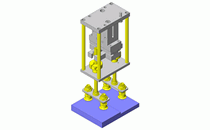

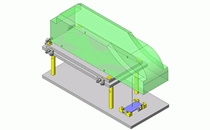

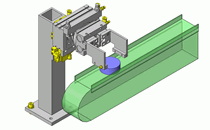

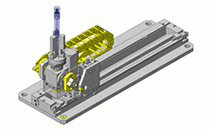

推荐商品

米思米 | 米思米 | 米思米 | 米思米 |

关联内容

Ø 成型产品与静电

Ø 喷射痕